深圳市东么川伺服控制技术有限公司

电话:13316379101

邮箱:1355229533@qq.com

地址:深圳市龙华区民治街道樟坑社区青创城A栋B502

伺服电机选型说明及伺服驱动器的选型方法

发布时间:2021-04-07 03:35:20

简介

伺服电机是实现智能制造最重要的自动化元件,广泛应用于数控机床、机械手、机器人和一些专用精密设备上。伺服电机的选型对伺服系统的精度、稳定性、动态响应、经济性等都有重要的影响,本文主要介绍一下伺服电机的选型。

伺服电机选型说明

针对伺服电机选型问题,有两种情况,一种是参数选型,一种是设计选型。

参数选型:机械机构已确定,且已知转速、扭矩、惯量等选型参数。此时,可根据伺服电机规格表直接选型。

设计选型:发生的机械设计阶段,此时需要根据机械末端的位置、速度、精度、动态特性等要求,确定机械机构和减速装置。在机械设计过程中,需计算得出电机的转速、扭矩、惯量比等参数。而后根据伺服电机规格表选型。常见机械机构如图1所示。

伺服电机的选型原则

·连续工作时的电机转速<电机额定速度

·连续工作扭矩<伺服电机额定扭矩

·瞬时最大扭矩<伺服电机最大扭矩(加速时)

·惯量比:根据设备动态性能要求,确定合适的惯量比

综上可得出结论,伺服电机的三个选型参数是:转速、扭矩、惯量。

注意,没有将功率作为伺服电机的核心选型参数。有些伺服电机厂家的电机系列中,同样功率的电机分小,中大惯量。

如下图所示,两个伺服电机功率相同,其中左图为低惯量高速电机,右图为高惯量低速电机。低惯量电机适用于高动态响应、低扭矩场合,高惯量电机适用于高扭矩输出、转速较低的场合。显然功率相同的两个电机,其应用特点不一样。

图2:低惯量和高惯量外观对比

大家可以想象博尔特和泰森的对比,两人体重可能差别不大,但其个人特点却大相径庭。伺服电机同理。

另:从机械设计的角度,伺服电机是通过扭矩驱动机械机构实现运转的。因此通过扭矩选择伺服电机比通过功率选型更准确。功率可作为一个参考选型参数。

转动惯量和扭矩

转动惯量是刚体转动惯性的量度,由刚体自身的结构(转轴、质量、形状)决定,与外界因素无关,是刚体的固有性质。

图3:圆柱体惯量

有规则形状的物体,其惯量都有对应的公式,可参考相关资料。如上图所示,质量为m,半径为R的圆柱体沿轴OO‘旋转时,其旋转惯量J=MR2/2。

力矩

力矩是用来描述力对刚体的转动作用,如图4所示:

图4:力矩

如图4所示

T=F*r*sinθ=Fd (1)

T: 力矩

F:作用力

d: 力臂

即:力矩大小等于力的大小乘以参考点到力的作用线的距离。

力矩是矢量,有方向性。

电机扭矩在设备启动时,产生加速度,在恒速运动时,克服系统的阻力矩,在设备停止时,产生减速度,使设备快速停止。位置、速度、加速度、扭矩的关系如图5所示:

图5:位置、速度、加速度和扭矩的关系

一般的伺服电机,过载扭矩或最大扭矩一般为额定扭矩的3~5倍。即伺服电机启动时,最大可输出3~5倍的额定扭矩,以短时间获得足够大的加速度,使电机转速快速达到工作速度。减速时同理。

最大转矩不能持续输出,持续时间过长时,会触发驱动器过载报警。

力矩和转动惯量的关系

物体的直线运动可用牛顿第二定律描述为:

F=m*a (2)

F: 物体所受的合力

m : 物体的质量

a:物体获得的加速度

物体的回转运动,需要用力矩和转动惯量描述,有如下公式

T=J*θ (3)

T: 扭矩

J:转动惯量

θ:角加速度

由公式(3)可见,扭矩与转动惯量和角加速度成正比。电机输出扭矩一定时,惯量和角加速度成反比。

在扭矩输出一定时,惯量越大,其可获得的角加速度越小,即:机械机构的动态性能越差。反之,惯量越小,其可获得的角加速度越大,机械机构的动态性能越好。

当伺服电机驱动负载时,公式(3)中的T为伺服电机的输出扭矩,θ为电机轴可获得的角加速度,J为伺服电机的转子惯量和负载映射惯量之和。即:

J=JM+JL (4)

J: 回转系统的惯量

JM:电机定子惯量

JL:负载映射到电机轴上的惯量

比如,机械机构通过n=3的减速机连接到电机轴上,通过计算得出减速机前端机械机构的总惯量JZ,设JZ映射到电机轴上的惯量为JL,则:

JL=JZ/n2=JZ/9 (5)

即:负载的映射惯量与减速比的平方成反比。

在机械设计时,根据公式(5),要先算出JZ,然后根据减速比n计算出负载机械机构映射到电机轴上的映射惯量。

有时,负载机械机构有多重负载,则负载机械机构的总惯量为多重负载的惯量之和。

惯量比

负载映射惯量与电机转子惯量的比值即惯量比。

机械机构设计完成后,要合理选择伺服电机,把惯量比限制在一定的范围内,使负载映射惯量与电机转子惯量相匹配。惯量匹配需要根据设备的动态特性、精度要求、负载变化范围等因素综合设计。

-

高动态设备的惯量比一般小于3,比如机床、金属加工设备等。 -

普通设备惯量比,一般小于7,如普通焊接机、包装设备等。 -

低要求设备,一般小于10,如皮带传输、重载变位机等。

可结合选择减速比进行惯量匹配。如前文所述,负载在电机轴上的映射惯量与减速比的平方成反比。增大减速比,可以显著减小负载映射到电机轴上的惯量,即减小伺服电机的负载。此时,在负载机械惯量不变的情况下,选择大减速比的减速机,可对应选择容量较小的伺服电机,降低综合成本。

但,增大减速比会降低负载侧的转速,因为负载侧转速与减速比成反比。减速比要保证减速后的速度能满足负载侧的最大速度要求。

进行惯量匹配时,还需考虑空载和满载情况,设备空载和满载运行时,其负载惯量是不一样的,惯量比也不同。要保证在满载的情况下,惯量比也在合理的范围之内。

惯量匹配时,要综合考虑减速比,转速要求,空载和满载等多种情况,兼顾性能和成本。

其他考虑因素

伺服电机选型时,还要考虑电机法兰、编码器类型、编码器精度、抱闸等因素。

电机法兰:涉及电机与机械接口的匹配

编码器类型:主要分增量编码器和绝对值编码器,增量编码器每次上电均需回零,绝对值编码器又分单圈和多圈绝对值编码器,需视具体应用确定是否需回零,一般多圈绝对值编码器不需回零。

编码器精度:现在伺服电机的编码器精度做得都比较高,可满足大部分机械对编码器精度的要求。对一些高精密的设备,可考虑选分辨率较高的编码器。

抱闸:驱动负重的垂直轴一般需选择带抱闸的伺服电机。

伺服驱动器和其他附件选型

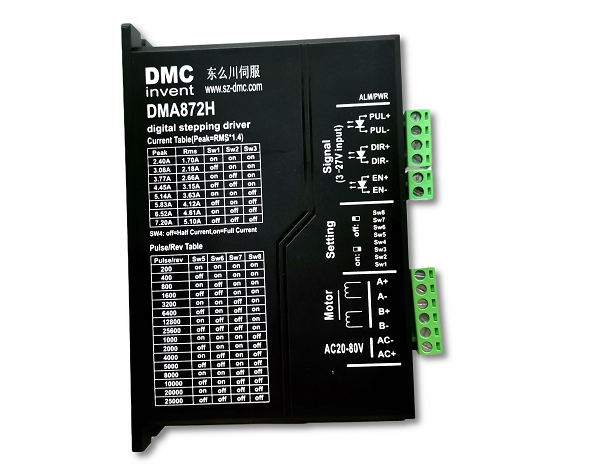

根据伺服电机的额定电流选择伺服驱动器,一般选伺服驱动器的额定电流等于或稍大于伺服电机的额定电流。驱动器的编码器输入接口需与伺服电机的编码器信号输出格式相匹配。有些伺服品牌,其伺服驱动器与伺服电机已成对匹配,选型非常方便。

根据伺服电机和驱动器选择配套的电源线和编码器线。有时为节省成本,也可自己制作。

总结

伺服电机的选型主要按转速、扭矩和惯量选型。功率可作为选型的一个参考参数。

参数选型比较简单,直接按伺服电机规格表选型即可。

设计选型需考虑机械机构、负载变化、速度、加速度、精度、惯量匹配等要求,还需考虑机械加工精度,装配精度,传动效率、摩擦力,选型裕量、经济性等,还需考虑法兰、编码器、抱闸等因素。并根据伺服电机进行相应伺服驱动器的选型。这部分工作一般由机械设计人员完成。

- 上一篇:伺服电机和三相异步电机有什么区别

- 下一篇:伺服电机的选型原则、补充公式

产品推荐:两相步进电机

产品推荐:无刷电机

产品推荐:两相步进驱动器

产品推荐:直流无刷驱动器

地址 ADDRESS

地址 ADDRESS